Gestión de Datos y Conectividad Digital

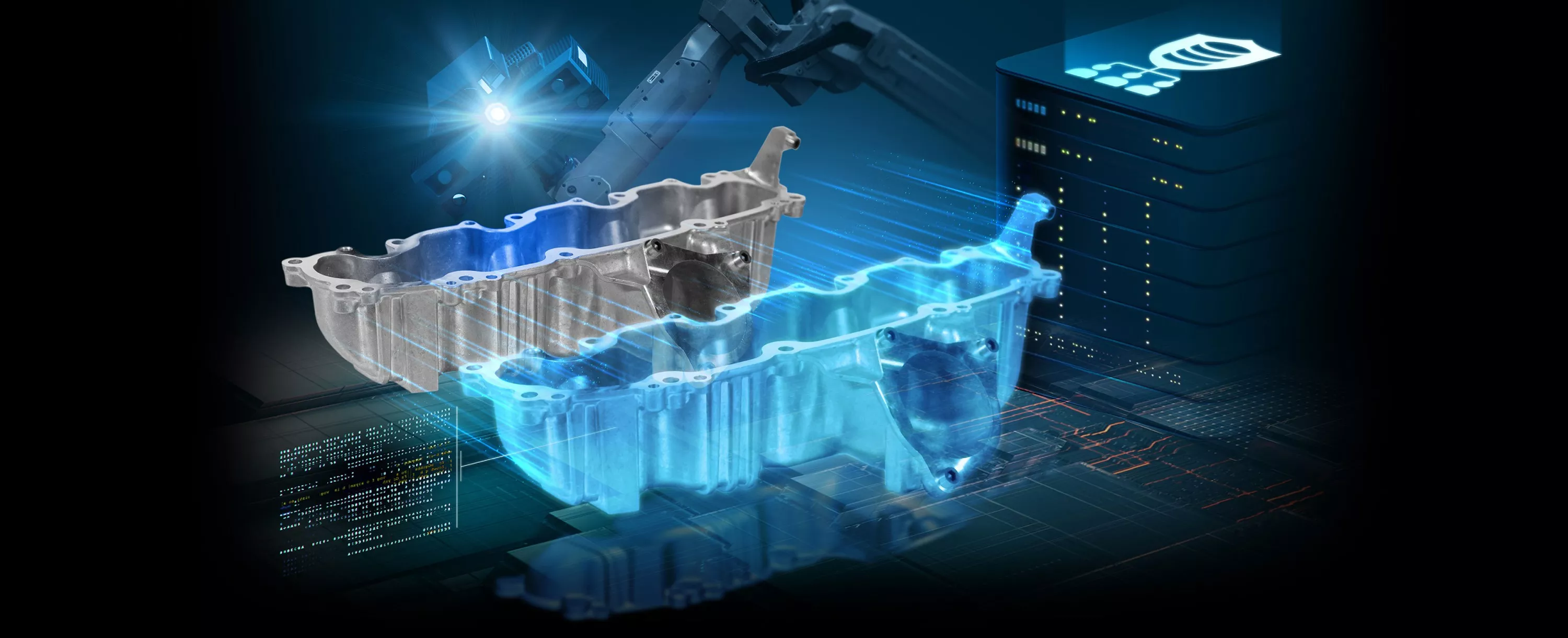

Valide y mejore su calidad de fabricación con la tecnología de gemelos digitales y la gestión de datos de nubes de puntos

Gestión de Datos y Conectividad Digital

Valide y mejore su calidad de fabricación con la tecnología de gemelos digitales y la gestión de datos de nubes de puntos

Al representar virtualmente procesos u objetos físicos y simular la realidad dentro de un entorno virtual, las tecnologías de gemelos digitales están logrando grandes avances en muchos campos destacados, como la fabricación, la construcción y la atención médica. Los gemelos digitales basados en datos de escaneo 3D precisos validan y mejoran la fabricación. Permiten realizar procesos de ensamblaje digital y controles de calidad que reducen costes, aceleran los plazos de lanzamiento y mejoran la forma, el ajuste y la función.

En el mundo de la fabricación, una instancia de gemelo digital (DTI) es el gemelo digital de una instancia individual de una pieza o un producto fabricado. Las tecnologías de escaneo de nubes de puntos tienen la capacidad de medir las superficies de las piezas fabricadas y los productos ensamblados de manera rápida y precisa, por lo que son las herramientas ideales para crear DTI. También es necesario contar con una sólida solución de gestión de datos digitales para administrar adecuadamente grandes proyectos de medición 3D, encapsular los metadatos que vinculan las piezas medidas al proceso de producción y compartir digitalmente los DTI en toda la empresa.

¿Quién necesita la pieza física una vez que ya se escanearon completamente las superficies?

Casi nadie. Una vez que se escaneó en su totalidad la superficie de una pieza física con un escáner de nubes de puntos, la DTI que se obtiene puede inspeccionarse, investigarse y simularse sin necesidad de volver a la pieza física.

Imagínese el caso de un fallo de producción. Tener escaneadas todas las piezas fabricadas les permite a los equipos de control de calidad volver a las piezas fabricadas en las últimas 24 horas y analizarlas virtualmente para determinar con precisión qué piezas son incorrectas, y retirarlas del almacén antes del envío, con lo cual se evita un costoso retiro del mercado.

Imagine que es un fabricante de equipo original (OEM) que recibe escaneos de prototipos de piezas de varios proveedores. Al ensamblarlos virtualmente se descubre que un proveedor utilizó una revisión incorrecta de un modelo CAD. Se comunica inmediatamente con el proveedor y le indica que use la iteración correcta, nuevamente, antes de la producción y el envío.

O imagínese que un cliente que no está contento se pone en contacto con usted, un proveedor de componentes aeroespaciales, y alega que la pieza que compró estaba fuera de tolerancia. Gracias a un escaneo realizado antes del envío, usted puede demostrar que la pieza estaba dentro de tolerancia y evitar la insatisfacción del cliente e incluso una demanda.

Un último ejemplo: un fabricante de piezas de recambio escanea las piezas de acoplamiento de su nuevo producto, convierte estos escaneos en superficies NURBS e importa estos modelos de ingeniería inversa en el software de simulación para analizar el comportamiento del nuevo diseño del producto una vez ensamblado. Una simulación de este tipo ayuda a descubrir y solucionar un problema dimensional que habría reducido la durabilidad del producto.

Estos ejemplos demuestran que en procesos tan diversos como el diseño, la ingeniería, la producción y el mantenimiento, el enfoque con gemelos digitales ofrece un enorme potencial de mejora de los procesos y de reducción de costes.

Retos de la implementación de procesos con gemelos digitales basados en nubes de puntos en la fabricación

Aunque las DTI tienen un enorme potencial para las empresas de fabricación, hay retos en la implementación de los procesos con gemelos digitales basados en modelos construidos a partir de datos de nubes de puntos.

Tomemos como ejemplo la gestión de archivos. Los escáneres de nubes de puntos producen megabytes de información por segundo. Una vez que las nubes de puntos sin procesar se convirtieron en representaciones poligonales precisas de las superficies medidas, un solo archivo de pieza medida puede contener cientos de megabytes de datos. Los clientes que planeen escanear el resultado de una línea de producción podrían tener que manejar decenas de miles de archivos y terabytes de nuevos datos cada año. Es impensable gestionar esas cantidades de datos tan grandes a mano.

Y luego, tenemos la cuestión de la rastreabilidad. Los modelos escaneados deben estar vinculados a los datos clave relacionados con la pieza medida y los procesos de fabricación y medición, como el número de serie, el número de pieza, la identificación (ID) del dispositivo de medición, la línea de producción, el nombre del operador, etc. Para las operaciones de producción y mantenimiento, estos metadatos son fundamentales para garantizar la rastreabilidad, ya que proporcionan una correspondencia inequívoca entre la DTI y su contraparte física.

Colaborar y compartir la información también puede ser un reto. La tecnología de escaneo es fantástica, pero si los compañeros que más se beneficiarían de las ventajas de este proceso no puede acceder fácilmente a las DTI que necesitan, tenderán a no usarlas. Elimine los obstáculos para obtener los beneficios.

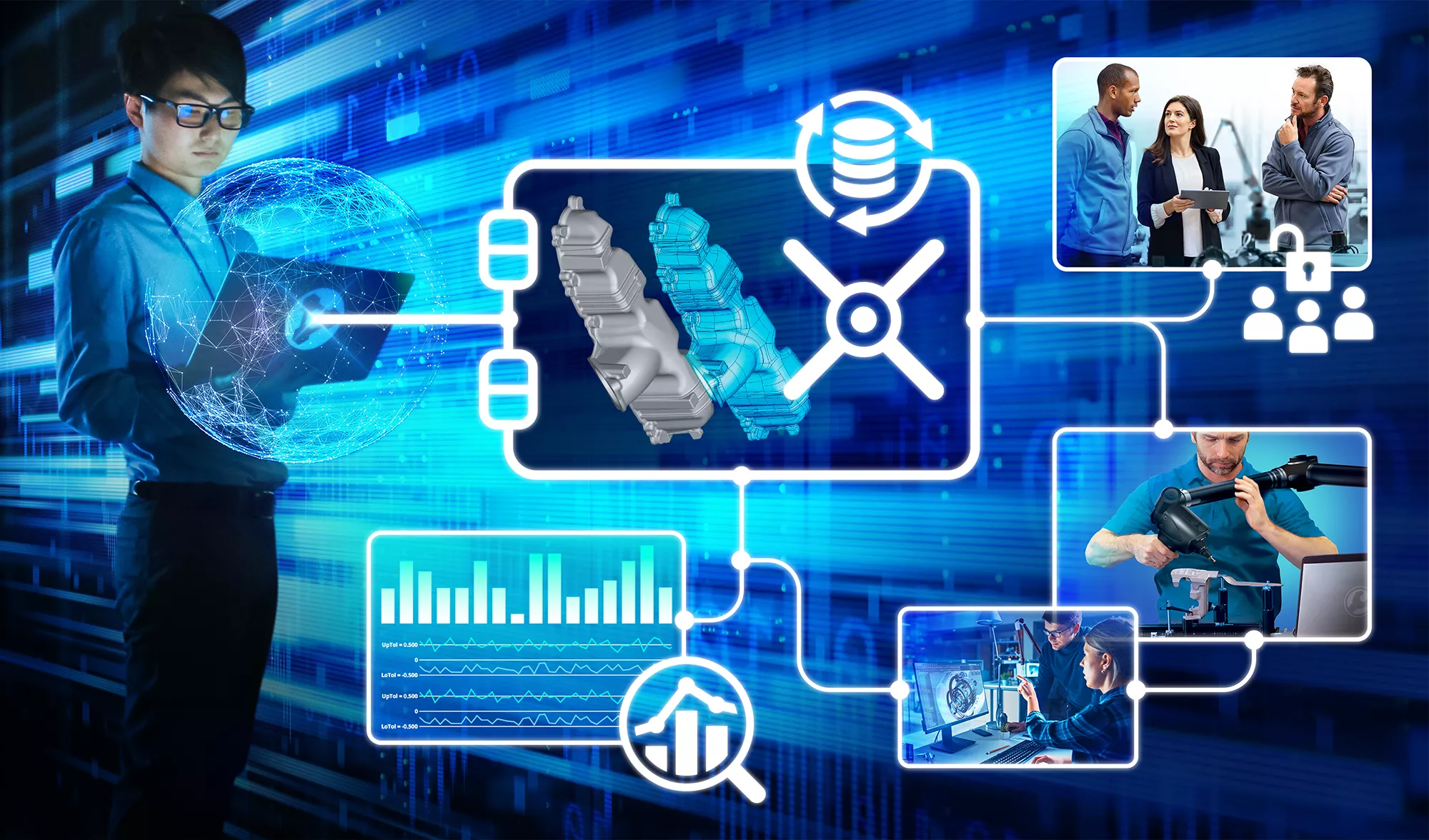

Un sistema de gestión de datos digitales para la implementación satisfactoria de los gemelos digitales

¿Cómo se eliminan los obstáculos? Con la implementación de un sistema de gestión de datos digitales diseñado para gestionar grandes proyectos de medición y DTI. Además de eliminar los discos duros locales al almacenar los datos de las mediciones 3D en un servidor central, este sistema de gestión de datos digitales:

-

Automatiza la gestión de archivos y carpetas, con lo que se elimina el uso de navegadores de archivos.

-

Garantiza la integridad y seguridad de los datos y, al mismo tiempo, facilita los respaldos.

-

Vincula cada DTI con los metadatos clave que describen la pieza física correspondiente, el proceso de fabricación con el que se hizo y el proceso de medición con el que se produjo, con lo cual se crea y garantiza una rastreabilidad completa de los gemelos digitales.

-

Ofrece acceso a los DTI en toda la empresa mediante un motor de búsqueda que encuentra rápidamente las DTI mediante palabras clave de los metadatos.

-

Gestiona los permisos para controlar quién tiene acceso y qué se puede hacer con los datos.

Para maximizar el rendimiento de un sistema de gestión de datos digitales, las empresas deben considerar crear una estrategia de metadatos que incluya la identificación de la información clave sobre las piezas medidas y los procesos que debe mantenerse dentro de los proyectos de medición.

Escaneo de nubes de puntos + sistema de gestión de datos = procesos con gemelos digitales escalables

Las empresas que visualizan hacer un uso exhaustivo de los procesos con gemelos digitales basados en nubes de puntos deben implementar un sistema de gestión de datos digitales, como PolyWorks|DataLoop™ de InnovMetric, para garantizar la escalabilidad de sus procesos. Sólo un sistema de gestión de datos puede manejar decenas de miles de archivos y conservar los valiosos metadatos que describen de dónde vienen los datos y cómo se produjeron. Un sistema de este tipo mejora la eficacia del equipo al permitir que los consumidores de gemelos digitales extraigan los datos del sistema por sí mismos, sin instrucciones de quienes producen los datos.

Haga realidad el poder transformador de la tecnología de gemelos digitales y la gestión integral de datos para su empresa.

PolyWorks|DataLoop™ es una solución escalable de gestión de datos que facilita el acceso a grandes cantidades de datos de metrología producidos por varias fuentes de medición (CNC CMM, escaneo láser, etc.) disponible para los ingenieros y las personas que toman decisiones en toda su empresa, con lo cual se toman mejores decisiones rápidamente.